Der gesamte Herstellungsprozess einer thermogeformten EVA-Box lässt sich in acht Schritte unterteilen: EVA-Materialvorbereitung → Auswahl der Oberflächenmaterialien → EVA-Zuschnitt → Logo- oder Musterverarbeitung auf den Boxen → Vorpressen → Thermoformen → Abkühlen und Beschneiden → Nähen, anschließend Inspektion und Verpackung – fertig ist eine vielseitige EVA-Aufbewahrungsbox.

Die wichtigsten Prozessparameter konzentrieren sich auf die Thermoformphase.

Nachfolgend finden Sie eine Erläuterung der einzelnen Schritte in der richtigen Reihenfolge sowie die üblicherweise verwendeten Kontrollbereiche, sodass Marken bei der Gestaltung und Anpassung von Federmäppchen oder EVA-Aufbewahrungsboxen direkt darauf zurückgreifen können.

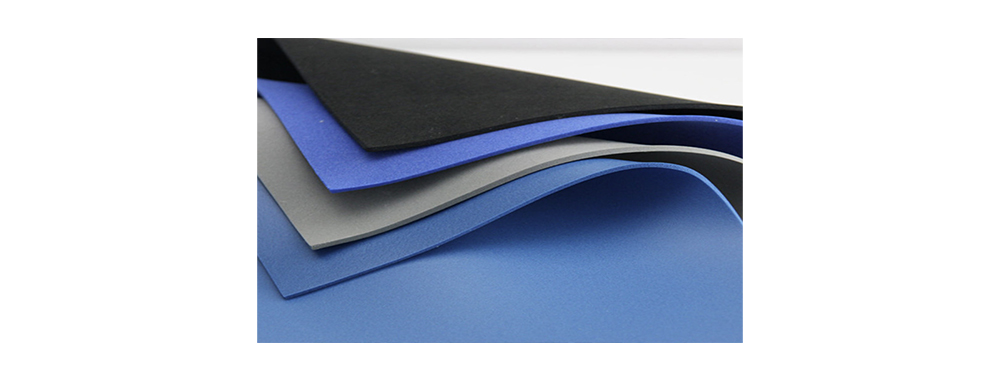

Wählen Sie EVA mit geeigneter Härte: Je nach gewünschter Wandstärke und Festigkeit des Federmäppchens sollten Sie EVA-Schaumstoffplatten mit einer Dichte von 200–300 kg/m³ und einer Härte von 55–80 Grad wählen.

Für leichte, kleine EVA-Etuis – wie zum Beispiel Brillenetuis oder iPod-Etuis – wird EVA mit einer Härte von 65 Grad empfohlen.

Für Werkzeugkoffer oder Aufbewahrungsboxen für elektronische Produkte wird eine Härte von 75 Grad oder höher empfohlen, um sicherzustellen, dass der Koffer seine Form behält und sich nicht leicht verformt.

Nachdem EVA-Platten mit der passenden Härte ausgewählt wurden, erfolgt die Wahl des Oberflächengewebes für die Laminierung. Am häufigsten wird Polyester-Strickgewebe verwendet, da es eine glatte Oberfläche, hervorragende Elastizität und relativ niedrige Kosten aufweist – und somit die erste Wahl für die meisten Standard-EVA-Gehäuse ist.

Darüber hinaus können Kunden die Materialien individuell an ihre Produktanforderungen oder ihre Markenpositionierung anpassen. Beispielsweise wird PU-Leder, laminiert mit EVA, häufig für Artikel wie Federmäppchen und EVA-Organizer-Etuis verwendet.

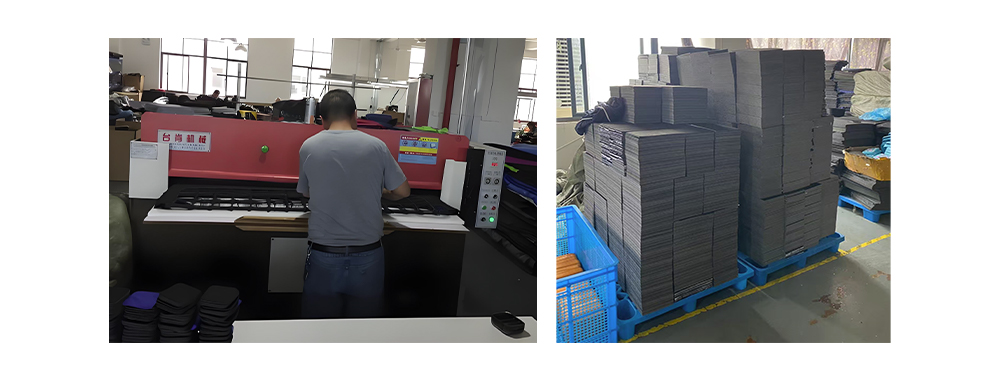

Legen Sie die laminierte EVA-Platte flach hin und schneiden Sie sie in einzelne Stücke. Die Schnittgröße sollte etwa 20 mm größer sein als der Umfang der Form. Dieser zusätzliche Spielraum stellt sicher, dass Materialien mit unterschiedlichen Schrumpfungsraten ausreichend gedehnt werden können und verhindert Materialengpässe beim Thermoformen.

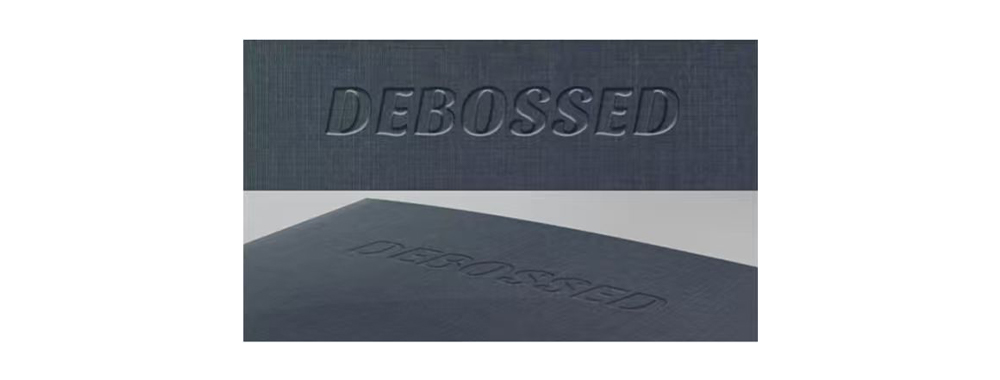

4.1. Die dekorativen Muster oder Logos auf der EVA-Box können im Siebdruck-, Thermotransfer- oder Sublimationsdruckverfahren aufgebracht werden. Diese Drucke werden durch den nachfolgenden Thermoformprozess nicht beeinträchtigt.

4.2. Geprägtes Logo: Das Muster oder Logo kann auch direkt in die Thermoformform geprägt werden, wodurch die Formgebung in einem Arbeitsgang erfolgt. In diesem Fall ist keine zusätzliche Logoverzierung wie oben beschrieben erforderlich.

Zuerst sollte das Material 30–60 Sekunden lang in einem 60–80 °C heißen Ofen vorgewärmt werden. Dies verkürzt den nachfolgenden Thermoformprozess und verbessert die Oberflächenebenheit.

Legen Sie anschließend das zugeschnittene Blech in die Kaltpressform und pressen Sie es 5–10 Sekunden lang mit einem leichten Druck von 2–4 MPa. Dadurch passt sich das Blech zunächst der Form an, wodurch ein Verrutschen während des Thermoformens verhindert und Faltenbildung minimiert wird.

Dies ist der Kernprozess bei der Herstellung einer thermogeformten EVA-Hülle. Mithilfe einer Vier-Säulen-Thermoformmaschine mit elektrisch beheizten Platten und unabhängig voneinander regelbarer oberer und unterer Formtemperatur wird die endgültige Form der Hülle im Wesentlichen erzeugt.

~45 s für 3 mm Wandstärke

~60 s für 4 mm Wandstärke

Für jeden zusätzlichen Millimeter EVA-Dicke muss die Thermoformzeit um 10–15 Sekunden erhöht werden.

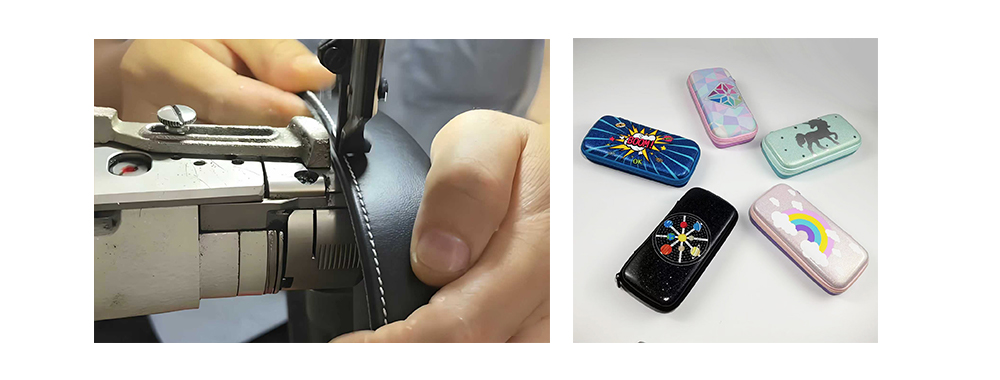

Nähen Sie den thermogeformten EVA-Bezug oder -Boden mit Reißverschlussband und anderen Komponenten wie Tragegriffen aus Gurtband zusammen und fügen Sie Beschläge wie Nieten oder Logo-Patches mittels einer pneumatischen Nietmaschine hinzu. Damit ist der Montageprozess eines Federmäppchens oder einer Aufbewahrungsbox nahezu abgeschlossen.

Zu guter Letzt: Inspektion und Etikettierung vor dem Verpacken in Umkartons.

Bei einer Temperaturerhöhung von 5 °C kann der Druck um 1 MPa reduziert werden, und umgekehrt.

Bei tiefen Formhohlräumen sind 0,05–0,1 mm breite Entlüftungsnuten erforderlich, um verbrannte Kanten zu vermeiden und Probleme wie Blasenbildung an der Oberfläche oder lokale Delamination von laminierten Geweben während des Formgebungsprozesses zu reduzieren.

Vor der Serienproduktion sollte die optimale Kühldauer ermittelt werden. Durch die Reduzierung unnötiger Kühlzeiten lässt sich die Produktivität deutlich steigern.

Bei anhaltend regnerischen oder feuchten Tagen empfiehlt es sich, die Laken vor der Weiterverarbeitung etwa 3 Stunden lang bei rund 50 °C vorzutrocknen.

Temperatur, Druck und Abkühlzeit protokollieren. Maschine bei Abweichungen sofort anhalten und Form justieren.

Durch die Einhaltung der oben genannten Verfahren und Parameter kann mit einer Standard-EVA-Box mit 5 mm Wandstärke eine Tagesproduktion von 1.200 Stück pro Maschine bei einer Ausbeute von ≥98 % erreicht werden.

| Autor | ||||||

|

Copyright

@2024 Synberry Bag & Package Products Co.,Ltd Alle Rechte vorbehalten

.

NETZWERK UNTERSTÜTZT

NETZWERK UNTERSTÜTZT

Sitemap / Blog / Xml / Datenschutzrichtlinie